【 微信客服】

400-636-8066

作者: 浏览量: 来源: 时间:2024-07-10 16:03:09

闭式冷却塔相对于开式冷却塔,由于运行节能、用水量少、安装方便、维护费用低,对冷却设备没有污染等优点。下面介绍清洗闭式冷却塔的方法和要点,供相关专业人员参考。

1 闭式冷却塔的原理

闭式冷却塔是将盘管 (管式热换器 )置于冷却塔内,在风机的作用下通过空气、水与盘管内的水进行热交换,将热量带到大气中。简单来说就一个内循环、一个外循环。

内循环:内循环水在泵的作用下去冷却设备或物料,然后回到冷却塔盘管降温,降温后又去冷却设备或物料。构成一个封闭式的循环系 统。

外循环:外循环水在凉水塔自身泵的作用下通过布水器喷洒在盘管的外表面,在水和风的共同作用下,带走盘管中内循环水的热量,使其内循环水降 温。在环境温度高的情况下,需要内循环、外循环同时进行;环境温度不高,只需一个内循环。闭式冷却塔主要核心部分为盘管,有的有填料,有的没有 填料。

2 项目现场闭式冷却塔现状

现场闭式冷却塔已运行多年,由于运行期间空气中的尘土、杂物,补充水 中的盐类、悬浮物,系统本身产生的黏泥、菌藻、结垢、腐蚀产物堆积或附着在闭式冷却塔外循环系统中,PVC散热片上的垢已达2~4mm,基本上阻死了散热片;铜盘管外侧硬垢1~2mm,严重影响了传热;进风格栅集尘严重,影响通风;箱体腐蚀严重,特别是迎风面的卷边、风筒铁板的本体腐蚀严重。箱体的镀锌层也部分腐蚀 。盘管结垢情况如图 1所示。由于结垢严重,影响正常生产,为了节能、平稳、安全运行,决定对闭式冷却塔进行清洗。

闭式冷却塔盘管为紫铜管,积水盘和外壳是镀锌铁板,镀锌铁板由于腐蚀较严重,部分镀锌层已破坏,散热片为PVC。经取垢样分析,水垢的主要成分是CaCO₃ 、 MgCO₃ 、Mg(OH)₂ 和部分铁锈,这些垢形成主要原因是冷却塔的外循环水不断蒸发浓缩,盘管上部分铁垢来源于锻造厂的粉尘。

3 现场清洗条件

清洗现场无任何热源,即便外界加入热水,因闭式冷却塔的外循环为敝开式循环,水温很快就降了下来。

4 清洗方案

4.1 酸洗药剂的选择

由于该系统的材料是Cu/Fe/Zn组合型。首先要考虑水箱是镀锌钢板,锌是非常活泼的两性金属,对酸和碱都非常敏感,采用无机酸清洗会破坏镀锌层,使设备寿命大大缩短。Zn用无机酸清洗,将发生下列置换反应:

Zn+2H+=Zn2++H₂↑。

因为箱体铁板本身腐蚀也较严重,锌层已被破坏,除去保护锌层的问题。是否可以用价格便宜的盐酸,对此做了以下试验。

4.1.1 试片及其处理

试片材 料为2mm 厚紫铜板,尺寸50mm×25mm。试验前按一般腐蚀试验方法要求进 打磨,用无水酒精清洗两次,干燥后存在干燥器中备用。腐蚀试验后,水洗,用滤纸吸水,再用无水酒精浸洗、干燥、称重。

4.1.2去垢剂

盐酸和氨基磺酸都用分析纯,配成所需的质量分数,用氢氧化钠液标定其质量分数。

4.1.3 腐蚀试验

采用失重法测定并计算铜的腐蚀速度,每次在500mL的烧杯中加入400mL酸液,每组试验投入4 块已称量好的铜片,试验时间为24h。

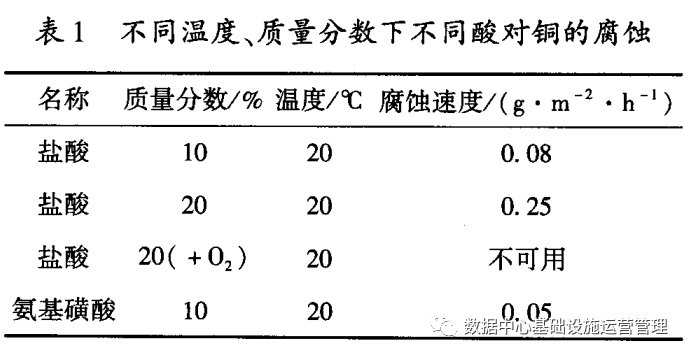

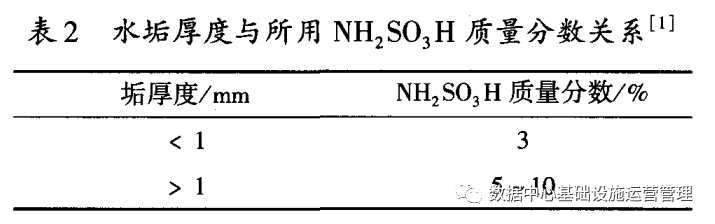

从表1可以看出,在有氧的条件下,盐酸对铜的腐蚀也很大,闭式冷却塔中的铜管完全暴露在空气中,所以清洗闭式冷却塔采用氨基磺酸较安全 。

4.1.4 氨基磺酸和垢的反应机理

清洗剂选择无色、无臭氨基磺酸 (NH₂SO₃H)。氨基磺酸对金属的腐蚀性很小,与金属氧化物、氢氧化物、碳酸盐反应,形成可溶性盐,因此可除去水垢、 氧化铁锈等 ,适合各种金属材料清洗,氨基磺酸和各种垢的反应如下:

CaCO₃+2NH₂SO₃H=Ca(NH₂SO₃)₂+H₂O+CO₂↑,

MgCO₃+2NH₂SO₃H=Mg(NH₂SO₃)₂+H₂O+CO₂↑,

Ca₃(PO4)2+6NH₂SO₃H=3Ca(NH₂SO₃)₂+2H₃PO4,

Fe₂O₃+6NH₂SO₃H=2Fe(NH₂SO₃H) ₃+3H₂O,

FeO+2NH₂SO₃H=Fe(NH₂SO₃)₂+H₂O。

在清洗过程中,清耗氨基磺酸质量分数与垢层厚度有关,按理论计算,1kg碳酸盐垢需要2kg氨基磺酸。根据实践经验,碳酸钙水垢厚度与所用氨基磺酸的质量分数关系见表2。

4.2 缓蚀剂的选择

Lan一826多用酸缓蚀剂,可清洗碳钢、不锈钢、 铜、铝等有色金属及其不 同材料的连接结构。因此次清洗的冷却塔有Cu/Fe/Zn材料,所以选择Lan一826多用酸缓蚀剂作为这次清洗的缓蚀剂 。

4.3 钝化剂的选择

众所周知 ,NaNO₂是好的钝化剂,但因NaNO₂,毒性大,进入水体对环境的破坏大,所以需慎重选用,此次清洗选用了NH₂SO₃H,用清洗后的废液就能处理NaNO₂,钝化液废液 ,其反应为 :

NaNO₂+NH₂SO₃H=NaHSO4+H₂O+N₂↑。

5 清洗方法

因选用氨基磺酸做清洗剂,垢层较厚,现场无法升温等原因,为了缩短清洗时间和减少药剂的耗量,采用物理清洗和化学清洗相结合的清洗工艺。先将填料层中的垢用物理方法抖落,用高压水枪对填料、盘管、积水槽进行冲洗,然后再进行化学清洗,其工艺为:开启闭式塔上的风机吹干填料→用机械方法抖落填料层中的垢→用高压水枪冲洗填料、盘管、水箱→清理干净后注入新水→开启闭式冷却塔外循环泵→加缓蚀剂后循环5min→加氨基磺酸清洗 (4~6)h→以盘管的清洗情况及pH来判断是否继续加酸→排除酸洗废水到集水池→水冲洗干净后注入新水→加人钝化剂钝化4h→排出钝化废液到酸洗废液中→水冲洗后投入使用。

5.1 物理清理

物理清洗目的是清除大部分菌藻、污泥及软垢。清洗前,让闭式冷却塔外循环水泵停运,在只开风机的情况下运行2h,使散热片黏泥干燥,使其失去黏性,便于抖脱填料层中的垢。物理清洗前,需将泵的入口和放水管入口塞住,防止渣子进人管道。操作时,用棍棒在填料片中挑动,让干燥的垢破碎脱落,然后用高压水枪对填料和盘管进行清洗。对于盘管只需冲洗干净浮尘,因为用高压水枪清洗很费时间,即便将外面几层铜管上的垢冲脱,里面还是需化学清洗。从填料中清理落下来的污如图2所示。

5.2 化学清洗

目的是通过加酸清除系统中的水垢。在化学清洗前,先将碳钢试片和铜试片挂入水箱中,在化学清洗时。同时加缓蚀剂减 闭式冷却塔在酸洗过程中的蚀。系统中注入清水,泵不吸入空气即可,启动闭式冷却塔自身的循环泵,将缓蚀剂缓慢倒入接近泵的吸人口,待缓蚀剂在系统中循环均匀后,将溶解好的氨基磺酸钠缓慢倒入接近泵的吸入口,先加入计算总量的60%,然后根据pH的变化再添加,所以每次补加酸时不要太多,前期控制pH为1,酸质量分数为5%~7%,后期控制pH为2~3,直到水垢完全溶解在水中。在实际清洗过程中,pH上升到3,氨基磺酸就基本消耗完,需不断添加才能恢复清洗能力。测pH频率:(1~2)次/30min。

酸洗完毕,用高压水枪对盘管进行冲洗,废酸排至处理池,用于后面处理钝化液废液。欢迎关注“数据中心基础设施运营管理”

水槽的废酸液排尽后,注入清水,开启循环泵5min后排出。因闭式冷却塔中排污阀很小,排得较慢,每次排污都用了潜水泵同时排水。如果水 较混浊,需重复冲洗多次,直到水清辙。

5.3 钝化

钝化目的是使不同金属材料的设备表面形成致密的防腐膜。在水槽中注入清水,够循环即可。启动系统中的循环泵,用NaOH调pH为10,然后加入钝化剂NaNO₂,质量分数1.5%,时间4h。

5.4 废液处理

将钝化废液排至处理池后进行搅拌。分析亚硝酸根,没有检出;如果还能检出 NO¯₂,需根据亚硝酸钠的量,按1:141加入氨基磺酸。将废酸用烧碱液调pH(6~9),排放至污水处理池。

6 清洗效果评定和建议

6.1 清洗效果

(1)腐蚀率。将挂在清洗槽中的铜试片和铁试片,采用挂片失重法测定挂片腐蚀率为:碳钢腐蚀率1.57g/(m²·h);铜腐蚀率 0.12g/(m²·h)。

(2)除垢率。原来表面(1-2)mm厚的垢基本清除。目测除垢率达到了95%,盘管外壁无腐蚀现象。

(3)水温变化。内循环水的温度清洗前为43℃,清洗后为29.8℃。

6.2 建议

建议使用此类设备的用户采用无填料闭式冷却塔。闭式冷却塔主要依靠的是水蒸发带走热量,无填料闭式冷却塔相对有填料的闭式冷却塔来说,相同换热量 时,盘管面积会大一些,外循环水温度更接近当地的湿球温度,冷却效果更好,也不存在填料阻塞问题。

使用闭式冷却塔时,一定要做好水质的维护工作。用户在购买闭式冷却塔时,要求制造厂家在外循环水的上水管上加上电磁除垢仪,使水质不易形成硬垢附着在盘管上,以便减少清洗次数。